[ENGLISH VERSION] | [DEUTSCHE VERSION] | [中文版本]

MARCHÉ DES CAPTEUR DE COUPLE POUR VELOS ELECTRIQUES

Pourquoi le capteur de couple pour vélo électriques est-il un composant si important ? Nous allons examiner ça ici. Les vélos à assistance électrique gagnent en popularité ces dernières années et constituent un marché en très forte croissance.

Plus de 3 millions de vélos électriques ont été vendus dans l’UE en 2019, soit une hausse de 23 % par rapport à 2018. Aux États-Unis, les ventes de vélos électriques ont représenté 207 millions de dollars en 2019, soit une hausse de 51 % par rapport à 2018.

Grace au changement climatique ou bien à la situation du COVID-19, les ventes de vélos électriques ne cessent d’augmenter au fil des années et représentent aujourd’hui une réelle alternative aux voitures et aux transports publics pour les déplacements quotidiens.

Cependant, la sécurité est aussi une préoccupation croissante. Cette croissance rapide entraîne une augmentation du nombre d’accidents impliquant des utilisateurs de vélos électriques et de trottinettes électriques. À titre d’exemple, la Hollande a connu une augmentation des accidents mortels, de 20 en 2016 à 38 en 2017. De plus en 2017, 62% des 795 accidents de vélos électriques nécessitant une visite aux urgences n’étaient pas causés par des éléments extérieurs.

Il est clair que des améliorations sont nécessaires. Les freins antiblocage sur la roue avant sont une bonne avancée technologique. Mais il est aussi important d’améliorer le contrôle du moteur, qui doit idéalement répondre de manière rapide, précise et prévisible. Cela améliorera la maniabilité du vélo, rendant la conduite beaucoup plus intuitive et agréable, tout en rendant cette pratique plus sûre au quotidien.

Définition : La différence entre un vélo électrique et un pédélec (abréviation de « Pedal Electric Cycle ») est simple. Alors qu’un vélo électrique peut être contrôlé par une une poignée de gaz, un pédélec nécessite que le cycliste pédale afin d’activer l’assistance au pédalage (règlementation légale). Les termes « e-bike » et « vélo électrique » continuent à tort à être employés comme synonymes de pédélec.

LE PRINCIPAL DÉFI : LE CAPTEUR DE COUPLE

La première vague de vélos électriques reposait sur contrôle basé sur la cadence de pédalage, ce qui entraînait un comportement assez imprévisible dans les virages ainsi que lors des démarrages et des arrêts. L’ajout d’un capteur de couple pour mesurer la force exercée sur les pédales constitue une amélioration significative. C’est pourquoi l’industrie est à la recherche du capteur de couple idéal pour les vélos électriques afin de répondre aux exigences :

- Faible latence (délai de détection de 10 ms maximum)

- Précision (1-2% comme un capteur de puissance pour vélo de sport)

- Sans entretien

Sur un vélo électrique, le couple de pédalage appliqué par le cycliste est mesuré par un capteur de couple et est envoyé au contrôleur de vitesse du vélo avec des informations sur la cadence. Sur la base de ces informations, un algorithme contrôle la vitesse ainsi que la puissance du moteur. Les performances du vélo électrique, ressenti par le cycliste, dépendent fortement de la précision et de l’exactitude de ces informations.

Comme pour tout autre système, de bonnes performances commencent par des signaux d’entrée de bonne qualité. La mesure du couple est un élément clé pour que le contrôleur de vitesse puisse nous fournir ces bonnes performances.

Je vous suggère donc de lire la suite si vous souhaitez savoir comment les différentes technologies rentrent en jeu.

CAPTEUR DE COUPLE À JAUGE DE CONTRAINTE

La technologie des jauges de contrainte a été inventée en 1938 et constitue depuis longtemps le cheval de bataille de toute l’industrie des transports. Cette méthode éprouvée est si bien comprise aujourd’hui qu’elle constitue la référence pour les autres méthodes présentées. Les capteurs de couple à jauges de contrainte sont présents dans 100% des capteurs de puissance sur les vélos de sport aujourd’hui. En utilisant une configuration à double jauge de contrainte, les variations dû à la température sont négligeables.

Parmi les avantages, nous pouvons citer une très faible consommation d’énergie et une très bonne sensibilité aux déformations. Le principal inconvénient est la nécessité de faire le lien entre l’électronique du rotor, installé sur le moyeu et l’électronique du moteur et du régulateur positionné sur le stator. Les avancées technologiques de ces dernières années nous permettent d’apporter des solutions concrètes à cet inconvénient.

SOLUTION TRADITIONNELLE

De base, une jauge de contrainte est placée sur l’arbre en rotation avec un amplificateur à haut gain. Le signal de sortie est transféré aux parties fixes par l’intermédiaire de bagues collectrices. Cette solution comporte des problèmes de fiabilité et de maintenance et donc n’est pas la meilleure solution.

MESURES INDIRECTES

Le fait de placer la jauge de contrainte sur une pièce fixe (cadre, partie extérieure d’un roulement…) et de mesurer d’autres contraintes liées au couple résout le problème. Malheureusement, les forces peuvent être dans certains cas multidirectionnelles et donc engendrer des calculs très complexes, ce qui rend cette solution difficile à exploiter.

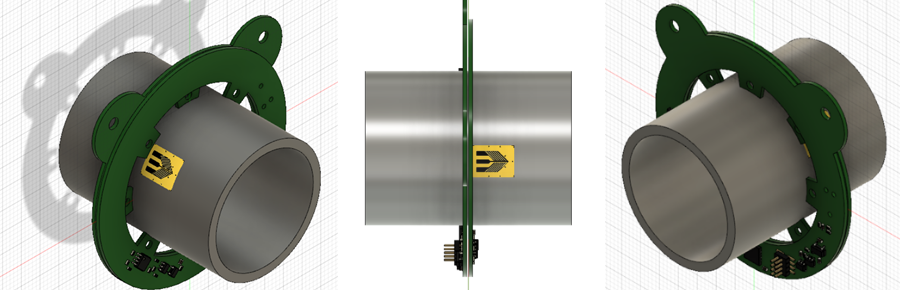

SOLUTION SANS CONTACT

En combinant la technologie de la jauge de contrainte avec d’autres technologies éprouvées comme la RFID (« radio frequency identification »), le transfert de données sans contact, on obtient une solution viable. La valeur de la déformation est mesurée par la jauge de contrainte puis ensuite envoyé vers un petit circuit électronique. Ce circuit est alimenté et communique avec le stator par voies aériennes et échange des informations de la même manière qu’une carte de paiement sans contact ou qu’un forfait de ski. La partie fixe du capteur fournit en même temps l’alimentation sans fil et capte le signal de données de la jauge. Il est possible d’utiliser ce système avec des entrefers de 1,6mm maximum, ce qui rend l’intégration mécanique relativement simple et sans entretien.

C’est cette technologie qui a été choisie pour notre capteur de couple sans contact.

MAGNÉTOSTRICTION

La magnétostriction (Wikipedia) est une propriété que possèdent les matériaux magnétiques et qui les amène à se déformer en fonction de l’orientation de leur aimantation sous l’effet d’un champ magnétique. Cette propriété peut être utilisée à l’inverse pour créer un capteur de couple.

Le cobalt présente la plus grande magnétostriction à température ambiante.

Parmi les différents alliages possibles, la magnétostriction connue la plus élevée est celle du Terfenol-D.

D’autres matériaux ferromagnétiques peuvent également être utilisés.

Il existe deux variantes de base de cette technologie : passive et active. Aucune d’entre elles ne nécessite d’électronique, ce qui constitue le principal avantage de cette technologie.

MAGNÉTOSTRICTION PASSIVE

La technologie par magnétostriction passive exige que l’arbre soit fabriqué dans des alliages d’acier à signature magnétique particulière. Ce “traitement spécial” complique le processus de fabrication. Lors de mesure de petites valeurs de couple, les variations du champ magnétique sont comparables à celles du champ magnétique terrestre.

Les champs magnétiques périphériques peuvent également perturber gravement les signaux de mesure et donc la capacité de détection du capteur.

Un autre problème est que la magnétisation diminue avec le temps. Cette dégénérescence est accélérée par les hautes températures et aussi par l’application de charges importantes sur l’arbre.

MAGNÉTOSTRICTION ACTIVE

Dans le cas de la magnétostriction active, la magnétisation est fournie à travers l’air par le capteur. L’arbre n’a pas besoin d’une signature magnétique spécial lors de la fabrication. Par opposition au principe passif, cela permet d’économiser le processus du “traitement spécial” en faveur de composants électroniques plus complexes mais d’une consommation électrique plus élevée.

Le capteur induit un champ magnétique alternatif dans l’arbre ferromagnétique et mesure les champs magnétiques résultants avec des inducteurs secondaires. Une variation de la sensibilité et donc de la résistance magnétique entraîne une variation du flux magnétique. Cette variation du flux magnétique est détectée par les inducteurs secondaires et, grâce à un algorithme complexe de traitement des signaux numériques, est convertie en un signal proportionnel au couple.

En plus des problématiques mentionnées pour le principe passif, cette méthode est encore rendue encore plus compliquée par l’inhomogénéité des propriétés ferromagnétiques dans l’arbre. Cela peut être compensé par l’ajout d’une étape de calibrage assez élaborée et longue dans le processus de fabrication. Une plus grande précision pourrait être obtenue par une consommation d’énergie accrue et un calibrage plus avancé. Cette méthode est également plus sensible aux changements de température.

OPTIQUE

Les capteurs optiques sont susceptibles d’être contaminés au niveau des lentilles. Cela rend le principe optique moins efficace dans une application de capteur de couple pour un vélo électrique. De la graisse et de l’huile sont utilisées dans le bloc moteur, les manivelles et les roulements : toutes les zones où le capteur est placé. Ce seul fait rend le principe optique non-utilisable pour cette application.

ACOUSTIQUE

Plusieurs principes acoustiques différents existent pour la détection de déformation et sont utilisés dans l’aérospatiale. Les changements de déformation ou de température entraînent des variations de vitesse de l’onde acoustique, qui peuvent être détectées par un capteur acoustique. Le couplage des signaux acoustiques à l’arbre en rotation est complexe et ce principe n’est pas vraiment considéré comme un concurrent pour notre capteur de couple.

Certaines avancées dans la recherche suggèrent qu’il pourrait y avoir des alternatives viables basées sur les ondes acoustiques dans le futur. Aux vues des précédents développement technologiques, cela pourrait prendre de 5 à 10 ans, car la transition entre la recherche et l’industrie est assez lente.

CAPTEUR D’INTENSITÉ DE CHAMP MAGNÉTIQUE

Ce principe est très rentable pour des mesures de distance linéaire. Un capteur à effet Hall mesure la distance d’un aimant permanent en mesurant l’intensité de son champ. Le grand défi de ce type de capteur est que l’intensité du champ suit une fonction polynôme de puissance 3, ce qui signifie que la gamme dynamique des distances est assez limitée. Dans le domaine des vélos électriques, ce principe n’a été utilisé que pour les solutions d’entraînement du moyeu (moteur dans le moyeu de la roue). En raison de la limite de portée, il semble difficile d’utiliser ce principe avec la pré-tension requise pour une transmission par courroie.

Jusqu’à présent, ce principe a été limité à la transmission par moyeu avec les vélos électriques traditionnels à chaîne.

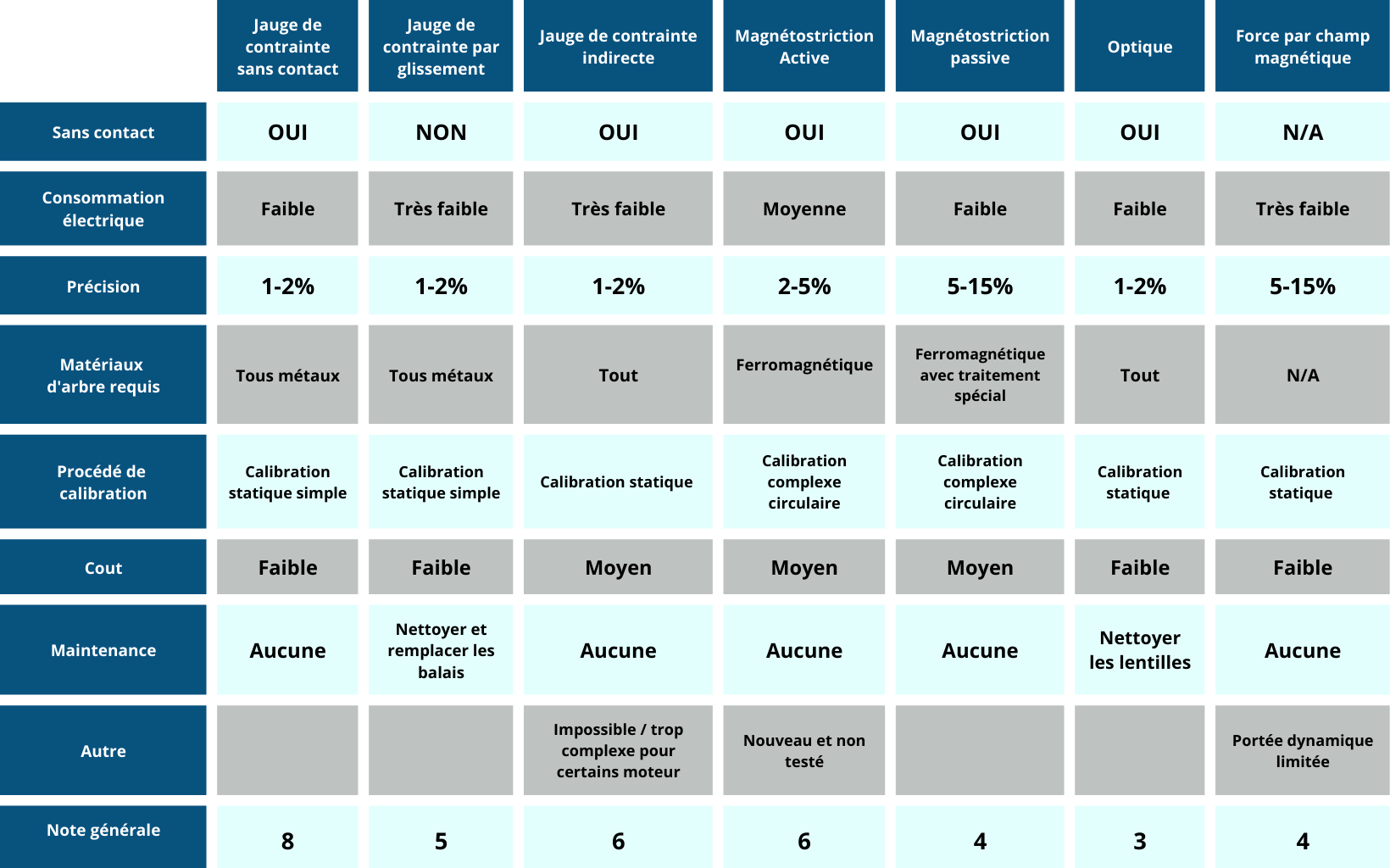

COMPARAISON DES CAPTEURS DE COUPLE DES VÉLOS ÉLECTRIQUES

Comme le montre le tableau récapitulatif, le capteur à jauge de contrainte sans contact est une solution tout à fait viable pour de nombreuses utilisations. Le principal inconvénient est le fait qu’un composant électronique supplémentaire est nécessaire sur la partie rotative. Le coût de l’électronique ne cessant de baisser, cet inconvénient est considéré comme mineur.

Les solutions de capteurs de couple pour vélos électriques utilisées aujourd’hui reposent principalement sur le principe par magnétostriction passive, avec une précision limitée. Une évolution vers des systèmes de jauge de contrainte sans contact est prévue dans le futur pour des vélos électriques plus performants et plus sûrs.

SENSITIVUS GAUGE

SENSITIVUS GAUGE